凡是新機生產過程或舊機大修中繞組重新嵌線后,都必須進行浸漆、烘干處理。現把 B、F級沉浸和真空浸潰及烘干工藝分別介紹如下。

1.繞組浸漆、烘干工藝

(1)適用范圍。適用于采用1140F級和1038-2B級快干浸漬漆浸漬繞組。

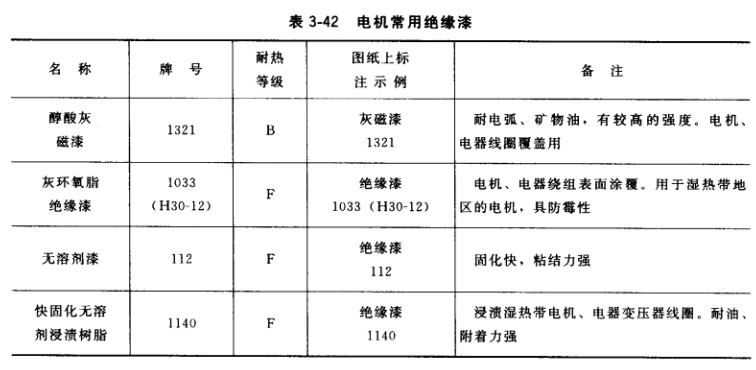

(2)材料。1140或1038-2改性氨基醇酸快干浸漬漆(見表3-42),二甲苯或甲苯溶劑。

(3)設備。烘房,具有強迫循環通風及測量和調節溫度設備,附有測量絕緣電阻的接線

裝置,其工作溫度為[(130-145) ±5]℃;浸漆用設備:浸漆槽、滴漆盤、儲漆槽;烘房用干燥架、鐵筐等;搬運工具,平車、吊車等;儀器:涂-4粘度計,秒表,溫度計(0~ 150℃),兆歐表(500V),刮漆工具:漆刷、鏟刀、刮刀。

(4) 工藝準備。操作前先查對繞組要求的絕緣規范和絕緣的處理工藝,再檢查材料、設備和工具是否符合使用要求,絕緣漆的粘度用“涂-4號”粘度計測量(漆溫20℃)應為 25?32s;檢査繞組及其絕緣,不應有損壞和污跡,然后將引出線連接好,再綁在一起;用漆刷、揩布清潔繞組。

(5)工藝過程

①白坯預熱

a.把待浸漆的繞組按規定裝上平車,同批入烘房的定、轉子規格應接近。根據烘房的特點堆放定、轉子,尺寸較大的應堆放在干燥條件較好的位置,堆放方法和數量應不妨礙烘 房內良好通風和溫度均勻。

b.接入絕緣電阻(繞組對鐵心)測量用的導線。 e.將平車推入烘房,關閉爐門。

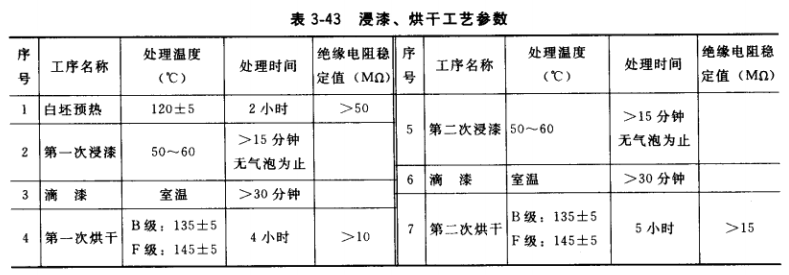

d.加熱。先開鼓風機以均勻的速度加熱,溫度控制在(120±5)℃,升溫時間應使新鮮空氣不斷與烘房內空氣交換,開始加熱后隔1小時測量絕緣電阻一次,并同時記錄測量溫度、絕緣電阻、預熱保溫時間(見表3-43)。

e.出爐。先停止烘房加熱,再關閉烘房鼓風機,打開烘房,拉出平車。

②第一次浸漆、烘干

a.浸漆。待繞組冷卻到表3-44規定的溫度時,將裝有繞組的浸漆干燥架吊入漆槽內浸漆,漆面應高于繞組50mm以上,直到沒有氣泡冒出,并不少于表3-44規定的時間。

b.滴漆。吊出的繞組先在漆槽上停留5?10分鐘,再置于滴漆盤上滴漆,滴干到沒有余漆滴下,并不少于表3-44規定的時間。滴漆后要檢查槽楔等絕緣部位,如有異常情況應及時處理。

c.干燥。將浸好漆的繞組裝上平車進爐干燥,干燥時間按表3-44規定。

③第二次浸漆、干燥。

(6)刮漆。第二次浸漆、烘干后,在熱態下將鐵心內、外表面的漆刮刷干凈。

2.繞組真空浸漬工藝

(1)適用范圍。適用于1140、319-5F無溶劑快干絕緣樹脂(漆)浸漬繞組。

(2)材料。1140、319-5F無溶劑快干絕緣樹脂(漆),專用稀釋劑。

(3)設備及工具。真空浸漆、烘干成套設備;烘房;吊運工具:吊車、平車、鐵筐;儀 器:涂-4粘度計,秒表,溫度計(0?200℃), 500V兆歐表。

(4)工藝準備。與前述的發電機繞組沉浸、烘十工藝基本相同。

(5)工藝過程

①白坯預熱

a.把待浸漆的繞組按規定裝上平車。根據烘房的特點堆放定、轉子,尺寸較大的應堆放在干燥條件較好的位置,堆放的方法和數量應不妨礙烘房內良好通風和溫度均勻。

b.接入絕緣電阻測量用的導線,其中1根接引線,1根接鐵心。

c.將裝有待烘繞組的平車推入烘房,關閉爐門。

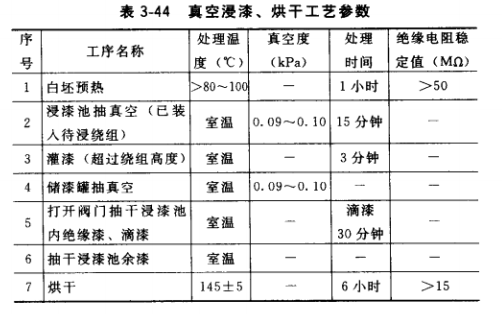

d.加熱。先開鼓風機以均勻的速度加熱繞組,溫度控制在80?100℃,升溫時間內應使新鮮空氣不斷與烘房內空氣交換,絕緣電阻、預熱保溫時間按表3-45規定。

e.出爐。先停止烘房加熱,再關烘房鼓風機,打開烘房,拉出平車。

②浸漆池抽真空。待浸繞組吊入浸漆池,關閉浸漆池,抽真空15分鐘。

③灌漆。打開儲漆罐閥門,往浸漆池灌漆。通過觀察窗,讓漆淹沒繞組,歷時1分鐘。 浸漆池再抽真空,再灌漆1分鐘,關閉閥門。

④回漆。儲漆罐抽真空。打開閥門,把浸漆池內絕緣漆抽回儲漆罐。繞組滴漆0.5小時再抽漆,抽干漆后關閉閥門。

⑤烘干

a.打開浸漆池蓋,吊起繞組,送入烘房。

b.關閉爐門,啟動鼓風機,通電升溫,按表3-44規 定時間烘干。

c.測量繞組絕緣電阻,

應符合表3-45規定,最后1 小時絕緣電阻穩定,方可結束烘干,否則應繼續烘干直至絕 緣電阻穩定且合格為止。